以“極簡”為核心理念打造“西部制造”品牌,用最簡潔的方式、

合適的表達(dá)去呈現(xiàn)網(wǎng)站設(shè)計(jì),從簡單的設(shè)計(jì)出發(fā),在扎實(shí)的基礎(chǔ)上發(fā)展創(chuàng)意

以下是對316L不銹鋼3D打印詳細(xì)的

介紹:

材料特性

• 化學(xué)性能:化學(xué)成分上,316L不銹鋼主要含有鉻(Cr)16.00%-18.00%、鎳(Ni)10.00%-14.00%、鉬(Mo)2.00%-3.00%,以及少量的碳(C)、硅(Si)、錳(Mn)、硫(S)、磷(P)等元素。其耐腐蝕性極佳,在含氯離子等鹵素離子的環(huán)境中,具有優(yōu)異的抗點(diǎn)蝕和抗晶界腐蝕能力,例如在海洋環(huán)境、化工設(shè)備中都有出色表現(xiàn),還耐海洋和侵蝕性工業(yè)大氣的侵蝕。

• 物理性能:密度約為7.98g/cm³,呈奧氏體組織,無磁性或弱磁性。

• 力學(xué)性能:抗拉強(qiáng)度≥480MPa,條件屈服強(qiáng)度≥177MPa,伸長率δ5≥40%,斷面收縮率ψ≥60%,硬度≤187HB、≤90HRB、≤200HV ,具有較高的強(qiáng)度和良好的韌性。

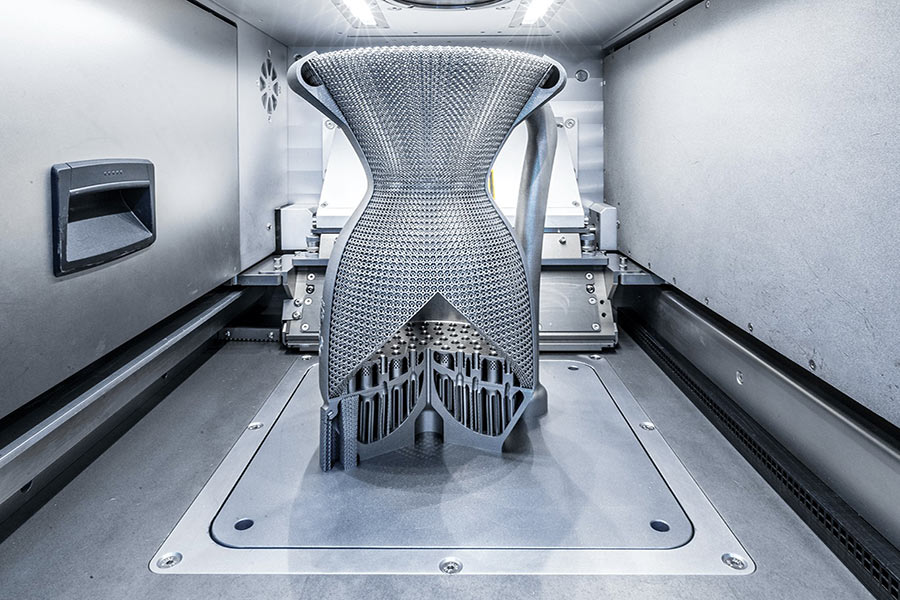

3D打印工藝

• SLM(選擇性激光熔化):將316L不銹鋼粉末鋪在打印平臺上,通過高能量密度的激光束按照預(yù)設(shè)的模型路徑逐層熔化粉末,冷卻凝固后形成三維實(shí)體。由于激光能量高度集中,可實(shí)現(xiàn)較小的光斑直徑和較高的能量密度,能夠制造出復(fù)雜精密的零件,致密度高、力學(xué)性能好,可達(dá)到與傳統(tǒng)加工工藝相當(dāng)甚至更優(yōu)的水平。但該工藝設(shè)備成本高,打印速度慢,且對粉末的要求較高,需要粒度分布均勻、流動性好、球形度高的粉末。

• DMLS(直接金屬激光燒結(jié)):原理與SLM相似,也是利用激光燒結(jié)金屬粉末。不過在一些參數(shù)和細(xì)節(jié)上可能存在差異,如激光功率、掃描速度、層厚等的設(shè)置會根據(jù)材料和零件要求進(jìn)行調(diào)整。同樣能實(shí)現(xiàn)高精度、高性能的3D打印,適用于制造各種復(fù)雜形狀的金屬零件,尤其是對于一些具有特殊功能要求的零件,如內(nèi)部有復(fù)雜流道或結(jié)構(gòu)的零件。

• Binder Jetting(粘結(jié)劑噴射):先將316L不銹鋼粉末鋪層,然后噴射粘結(jié)劑使粉末粘結(jié)成型,再經(jīng)過脫脂、燒結(jié)等后處理工序,得到最終的金屬零件。該工藝打印速度較快,可實(shí)現(xiàn)大尺寸零件的快速制造,且對粉末的要求相對較低。但零件的致密度和力學(xué)性能可能稍低于SLM和DMLS工藝,需要通過優(yōu)化后處理工藝來提高零件的質(zhì)量。

應(yīng)用領(lǐng)域

• 航空航天:可制造發(fā)動機(jī)部件,如燃燒室、渦輪葉片等,利用其高強(qiáng)度、耐腐蝕性和良好的高溫性能,可在惡劣的工作環(huán)境下保證發(fā)動機(jī)的可靠性和性能;還可用于制造燃油系統(tǒng)零件,如油管、油泵等,確保燃油的安全輸送和儲存;此外,也可用于制造航空結(jié)構(gòu)件,如機(jī)翼、機(jī)身連接件等,減輕飛機(jī)重量的同時(shí)保證結(jié)構(gòu)強(qiáng)度。

• 醫(yī)療:制作手術(shù)器械,如手術(shù)刀、鑷子等,因其耐腐蝕性強(qiáng)、易于清潔和消毒,可保證手術(shù)的安全性和衛(wèi)生性;制造人工關(guān)節(jié)、牙科設(shè)備、體內(nèi)植入物等,由于其生物相容性好,對人體組織的刺激性小,能長期在人體內(nèi)穩(wěn)定存在,不會引起不良反應(yīng)。

• 汽車:用于生產(chǎn)汽車發(fā)動機(jī)零部件,如活塞、氣缸體等,可提高發(fā)動機(jī)的性能和可靠性;制造排氣管,利用其耐腐蝕性,可延長排氣管的使用壽命;還可用于車身結(jié)構(gòu)件,如車門、車架等,減輕汽車重量,提高燃油經(jīng)濟(jì)性。

• 珠寶:打印珠寶首飾模型,能實(shí)現(xiàn)復(fù)雜獨(dú)特的設(shè)計(jì),如鏤空、立體花紋等,表面質(zhì)量較好,可減少后期加工工序,提高生產(chǎn)效率。

• 工業(yè)制造:可用于制造各種工業(yè)設(shè)備中的零部件,如化工設(shè)備中的反應(yīng)釜、換熱器,食品加工設(shè)備中的容器、管道,以及機(jī)械制造中的齒輪、軸承等,利用其耐腐蝕性、高強(qiáng)度和良好的加工性能,提高設(shè)備的使用壽命和可靠性。

316L不銹鋼3D打印工藝全解析

一、SLM(選擇性激光熔化)工藝

(一)打印前準(zhǔn)備

1. 粉末處理:

• 316L不銹鋼粉末通常采用氣霧化法制備,以確保粉末顆粒呈球形且粒度分布均勻。一般要求粉末粒度在15 - 53μm之間。

• 對粉末進(jìn)行嚴(yán)格的干燥處理,去除其中的水分和雜質(zhì),因?yàn)樗挚赡茉诩す馊刍^程中導(dǎo)致氣孔等缺陷。

2. 模型設(shè)計(jì)與切片:

• 使用專業(yè)的3D建模軟件設(shè)計(jì)零件模型,然后將模型導(dǎo)入切片軟件。根據(jù)零件的精度要求和打印機(jī)的性能,設(shè)置切片厚度,通常在20 - 100μm之間。例如,對于高精度的航空航天零件,切片厚度可能會設(shè)置在20 - 50μm。

(二)打印過程

1. 鋪粉:

• 打印平臺下降一定高度,鋪粉輥將一層均勻的316L不銹鋼粉末鋪在平臺上,鋪粉厚度即為之前設(shè)置的切片厚度。

2. 激光熔化:

• 高能量密度(通常在100 - 500W/mm²)的激光束按照切片軟件規(guī)劃的路徑對粉末進(jìn)行掃描熔化。激光束的光斑直徑一般在50 - 150μm之間。例如,在制造復(fù)雜的內(nèi)部結(jié)構(gòu)零件時(shí),激光會精確地熔化粉末,形成微小的熔池,熔池快速冷卻凝固,與下層已凝固部分形成冶金結(jié)合。

3. 層層疊加:

• 完成一層掃描熔化后,打印平臺下降一個(gè)切片厚度,再鋪粉并進(jìn)行下一層的激光熔化操作,如此反復(fù),直至整個(gè)零件打印完成。在打印過程中,需要精確控制打印腔室的氣氛,一般采用惰性氣體(如氬氣)保護(hù),以防止粉末和熔化的金屬氧化。

二、DMLS(直接金屬激光燒結(jié))工藝

(一)打印前準(zhǔn)備

1. 粉末準(zhǔn)備:

• 與SLM類似,316L不銹鋼粉末需具備良好的球形度和粒度分布,粒度一般在20 - 63μm。粉末要經(jīng)過嚴(yán)格的質(zhì)量檢測和預(yù)處理,確保其流動性和可燒結(jié)性。

2. 參數(shù)設(shè)置:

• 根據(jù)零件的形狀、尺寸和性能要求,設(shè)置激光功率(通常在50 - 400W)、掃描速度(500 - 3000mm/s)和掃描間距(50 - 200μm)等關(guān)鍵參數(shù)。這些參數(shù)會影響燒結(jié)層的厚度、密度和表面質(zhì)量。例如,對于較大尺寸的零件,可能會適當(dāng)降低掃描速度以確保粉末充分燒結(jié)。

(二)打印過程

1. 鋪粉與預(yù)熱:

• 先將打印平臺預(yù)熱到一定溫度,一般在150 - 250℃之間,這有助于改善粉末的流動性和減少熱應(yīng)力。然后鋪粉裝置將一層316L不銹鋼粉末均勻鋪在平臺上。

2. 激光燒結(jié):

• 激光按照預(yù)設(shè)路徑對粉末進(jìn)行燒結(jié),使粉末顆粒之間形成頸縮連接,形成一層具有一定強(qiáng)度的燒結(jié)層。與SLM不同的是,DMLS的激光能量密度相對較低,粉末并非完全熔化,而是部分熔化后粘結(jié)在一起。

3. 重復(fù)操作:

• 逐層鋪粉并燒結(jié),每一層燒結(jié)完成后,平臺下降一個(gè)層厚(通常在30 - 100μm),繼續(xù)下一層的燒結(jié),直至零件成型。在整個(gè)過程中,需要實(shí)時(shí)監(jiān)測和控制打印參數(shù),如激光功率、掃描速度等,以確保零件質(zhì)量的穩(wěn)定性。

三、Binder Jetting(粘結(jié)劑噴射)工藝

(一)打印前準(zhǔn)備

1. 粉末與粘結(jié)劑選擇:

• 316L不銹鋼粉末的粒度要求相對較寬,一般在45 - 150μm。粘結(jié)劑則要根據(jù)粉末特性和后處理工藝進(jìn)行選擇,通常是一種有機(jī)聚合物溶液,如聚乙烯醇(PVA)基粘結(jié)劑。

2. 模型數(shù)據(jù)處理:

• 將3D模型進(jìn)行切片處理,確定每層的厚度(一般在100 - 300μm)和粘結(jié)劑噴射路徑。同時(shí),要對模型進(jìn)行支撐結(jié)構(gòu)設(shè)計(jì),因?yàn)樵谡辰Y(jié)劑噴射過程中,零件的某些懸空部分需要支撐。

(二)打印過程

1. 鋪粉:

• 打印平臺上升到一定高度,鋪粉裝置將一層316L不銹鋼粉末均勻鋪在平臺上。

2. 粘結(jié)劑噴射:

• 噴墨打印頭按照預(yù)設(shè)路徑將粘結(jié)劑噴射到粉末層上,粘結(jié)劑與粉末接觸后迅速固化,將粉末粘結(jié)在一起形成一層零件截面形狀。噴射的粘結(jié)劑液滴大小一般在20 - 100μm之間,通過控制粘結(jié)劑的噴射量可以調(diào)節(jié)零件的密度和強(qiáng)度。

3. 層層構(gòu)建:

• 完成一層粘結(jié)后,平臺下降一個(gè)層厚,再鋪粉并噴射粘結(jié)劑,重復(fù)操作直至整個(gè)零件的形狀構(gòu)建完成。此時(shí)得到的是一個(gè)“生坯”零件,其強(qiáng)度較低,需要后續(xù)的脫脂和燒結(jié)處理。

4. 后處理:

• 脫脂處理:將“生坯”零件放入脫脂爐中,在一定溫度和氣氛下(一般在400 - 600℃,惰性氣體或還原性氣體保護(hù)),使粘結(jié)劑緩慢分解并從零件中排出。脫脂過程需要精確控制升溫速率和時(shí)間,以防止零件開裂或變形。

• 燒結(jié)處理:脫脂后的零件在高溫?zé)Y(jié)爐中進(jìn)行燒結(jié),溫度一般在1300 - 1400℃,使粉末顆粒之間充分?jǐn)U散和冶金結(jié)合,形成致密的316L不銹鋼零件。燒結(jié)后的零件密度可達(dá)到理論密度的95%以上,其力學(xué)性能接近或達(dá)到傳統(tǒng)加工工藝的水平。